AutoSketch 2.2

上記の通り6層の接着が完了しました。朝の10時半から始めて、夕方の4時半になりました。6時間かかったことになりますが、寄木としては非常に早くできたと思います。接着剤の乾燥するのを待って、明日完成させたいと思います。

各層の底の方はベルトディスクサンダーで平らにしておきます。上側の面は旋盤の上でターニングで平らにします。2つの平らな面が出来たら、接着材を塗って接着します。接着剤はタイトボンドⅢを使っています。テイルストックから押して完全に接着できるようにします。15分ほど待ってから次の層を接着するため、上側の面をターニングで平らにします。タイトボンドⅢは15分もすればかなり接着強度が出ているようで、ターニングできます。これを繰り返して全部接着します。

底板はカリンの集成材を使いました。平らな板を真空チャックでつかんで丸くして、つかみしろを作ります。チャックで銜え直して反対側を平らにします。接着面は隙間が出来ないようにするため、出来るだけ平面にします。

前回は4層の内の1層だけを寄木にしましたが、今回は底板以外はすべて寄木です。底板を入れて6層になります。サイズは直径20cm、高さ15cmに決めました。寄木の問題は手間暇がかかることです。従って今回のテーマはいかに簡単に、早く寄木のボウルを作るかです。一般的なやり方は、スライド丸のこで少し大きめにブロックを切り出し、ディスクサンダーで目標のサイズになるよう仕上げます。これが結構手間がかかります。またサンダーへの押し付け方を間違えると、寸法が狂ってきます。精度が出るようにかなり気を使う必要があり、時間がかかります。精度が出ていないと、輪にした時に隙間が出来てしまいます。隙間が出来ないように、1つづつ丁寧に寸法を調整する必要があります。

接着は12個のブロックをまとめて接着して、リングで締め付ける方法は、今回はやりませんでした。理由は締め付けバンドが1個しかないからです。今回は1個ずつ接着してゆく方法です。接着剤を接着面に十分行き届くように塗って指で10秒間ぐらい押します。作業台は平らな面である必要があります。底面は出来るだけ平らにしたいからです。1分もすれば十分接着するので、次のブロックを接着します。6個接着すると180度の半円ができます。半円の接着面は平らでないといけませんが、少しずれています。これは接着剤がもう少し乾いたところで、ベルトディスクサンダーで平らにします。

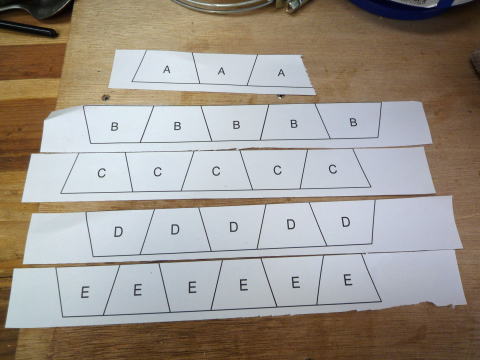

スライド丸のこで材料の上に貼り付けられた紙に書かれた線に沿ってカットします。のこの刃は線の真上に入れます。従ってのこの刃の幅の分だけ大きめに図面は書きます。いくら大きく書くか?のこ刃の寸法を材木を切って確認します。手持ちの日立のスライド丸のこの場合刃の幅は2.4mmでした。従って片側1.2mm両側で2.4mm大きくAutoSketchで図面を書きました。材料の片面はベルトディスクサンダーで平らにして、紙を貼る時の基準面にします。今回は12分割なので15度の角度でカットすることになりますが、スライド丸のこの15度のクリック点とは、少し違うところで、レーザーガイドと線が一列に並びました。つまりスライド丸のこの角度表示はあまり正確でないということです。後はキックバックさせないよう注意深くカットしていきます。線の真上にレーザーガイドの線を合わせることは、それ程難しくありません。同じ大きさのものが、かなり精度よく出来ました。

このディスクサンダーでの寸法調整をやらないで、精度よくスライド丸のこで各ブロックを切り出す方法がないか考えました。精度よく材木の上に切断面を書くことが出来れば、手持ちのスライド丸のこはレーザーガイドが付いているので、その線に沿ってかなり精度よくカットが出来るはずです。しかし鉛筆で材料の木の上に精度よく線を引くことが出来ません。やろうとするとそのことにかえって時間がかかってしまいます。

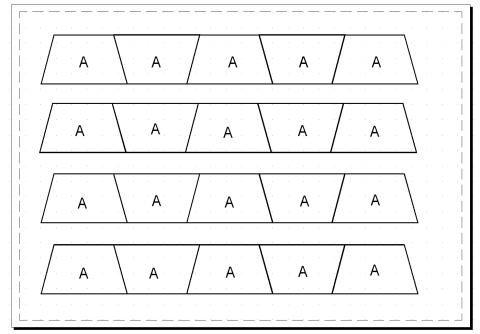

そこで思いついたのが、パソコンの2次元CADソフトで切り出すサイズを書いて、それを実寸でプリントアウトする。その紙を材料の木の上に、スプレーのりで貼り付ける方法です。後は貼り付けた紙の上の線に沿ってカットするだけです。スプレーのりは紙に塗っても紙が濡れないので、伸び縮みしません。従って紙の上の図のサイズも変わりません。プリントされた図面のサイズをノギスで測ると完璧に期待通りの寸法になっています。

カットしたブロックを並べてみました。完璧に寸法精度が出ていませんが、微修正で行けそうなレベルです。ディスクサンダーを使っても小生の場合このレベルまでなかなかたどり着くことができません。カットしただけでこのレベルまで行くとは、大成功です。⇒